Общее продуктивное обслуживание (TPM) является концепцией для технического обслуживания. В структуре общее продуктивное обслуживание напоминает многие аспекты Total Quality Management (TQM), такие как расширение прав и возможностей сотрудников, приверженность руководства, установление долгосрочных целей и т. Д.

Кроме того, изменения в мышлении сотрудников в отношении их назначений и обязанностей являются одним из других сходств между ними.

Техническое обслуживание является одним из ключевых аспектов любой организации. Когда дело доходит до обслуживания, оно может представлять множество областей и областей внутри бизнес-организации.

Чтобы организация функционировала должным образом, каждый работающий процесс, деятельность и ресурс должны надлежащим образом поддерживаться с точки зрения их качества, эффективности и других факторов производительности.

TPM — это процесс, который привлекает внимание к аспекту обслуживания организации. Несмотря на то что традиционные методологии управления обслуживание рассматривалось как некоммерческая деятельность, TPM тормозит это.

С акцентом на TPM простои технического обслуживания стали неотъемлемой частью самого производства или самого производственного процесса. Теперь мероприятия по техническому обслуживанию правильно планируются и выполняются с организованными планами.

События обслуживания больше не сжимаются, когда на производственных линиях низкие производственные требования или низкий материальный поток.

Используя TPM, организации могут избежать непредвиденных прерываний в работе и избежать внепланового обслуживания.

История

Родителем TPM является TQM. TQM развивалась после проблем с качеством, которые были у Японии после Второй мировой войны.

В рамках TQM было проведено техническое обслуживание завода. Хотя TQM является одной из лучших методологий качества для организаций, некоторые концепции TQM не подходят или не работают должным образом в области обслуживания.

Поэтому возникла необходимость разработать отдельную ветку практик для решения уникальных условий и вопросов, связанных с техническим обслуживанием. Вот как TPM был представлен как дочерний элемент TQM.

Хотя существует история происхождения TPM, само происхождение оспаривается многими сторонами.

Некоторые полагают, что концепции TPM были введены американскими производителями около сорока лет назад, а другие полагают, что TPM был представлен японскими производителями автомобильных электрических приборов. Независимо от происхождения, TPM теперь можно использовать по всему миру.

Реализация

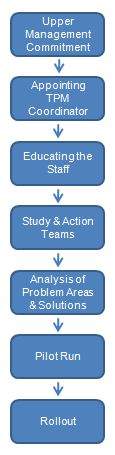

Прежде чем приступить к реализации концепций TPM для организации, сотрудники организации должны убедиться в приверженности высшего руководства к TPM.

Это первый шаг к созданию хороших практик TPM в организации, как показано ниже.

Чтобы подчеркнуть приверженность высшего руководства, организация может назначить координатора TPM. Затем координатор обязан обучать персонал концепциям TPM.

Для этого координатор TPM может предложить образовательную программу, разработанную собственными силами или нанятую извне организации. Обычно для того, чтобы установить концепции TPM в организации, требуется много времени.

После того, как координатор убедится в готовности персонала, выполняется команда «изучение и действие». В эти группы действий обычно входят люди, непосредственно связанные с проблемами обслуживания.

В эти команды также могут входить операторы машин, начальники смен, механики и представители высшего руководства. Обычно координатор должен возглавлять каждую команду до тех пор, пока не будут выбраны руководители команд.

Затем командам «обучения и действий» дают обязанности в соответствующих областях. Предполагается, что команда проанализирует проблемные области и предложит ряд предложений и возможных решений.

Когда дело доходит до изучения проблем, параллельно идет процесс сравнительного анализа. В бенчмаркинге организация определяет определенные пороги производительности, определенные для определенных машин и процессов в отрасли.

Как только будут определены подходящие меры для устранения проблем, пришло время применить их на практике. В качестве меры безопасности эти меры применяются только к одной зоне или одному станку в производственной линии.

Это служит пилотной программой, и команда TPM может измерить результат, не ставя под угрозу производительность всей компании. Если результат успешен, то те же самые меры применяются к следующему набору машин или областей. Следуя постепенному процессу, TPM минимизирует любые потенциальные риски.

Результаты, достижения

Большинство первоклассных производственных компаний мира используют TPM в качестве интегрированной практики в своих организациях. Ford, Harley Davidson и Dana Corp. — это лишь некоторые из них.

Все эти первоклассные корпоративные граждане сообщили о высоких показателях повышения производительности после внедрения TPM. Исходя из этого, почти все компании, внедрившие TPM, сообщили о повышении производительности, близком к 50%, во многих областях.

Заключение

Сегодня, в условиях растущей конкуренции и жестких рынков, TPM может принять решение об успехе или неудаче компании. TPM является проверенной программой на протяжении многих лет, и организации, особенно в сфере производства, могут применять эту методологию без какого-либо риска.

Сотрудники и высшее руководство должны получить образование в TPM к моменту его развертывания. Организация должна иметь долгосрочные цели для TPM.